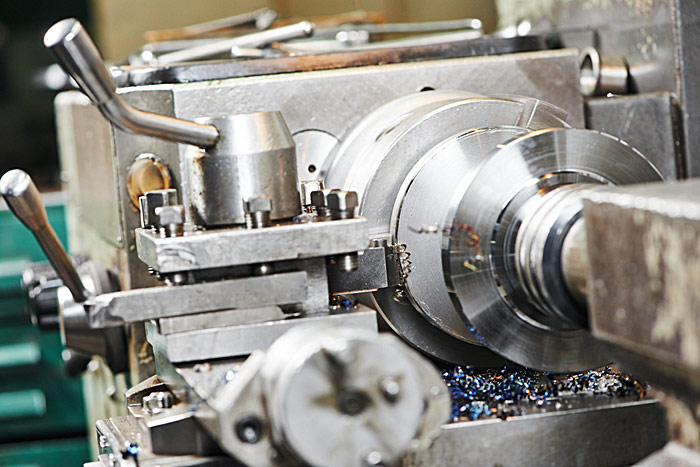

Токарная обработка

Технология токарной обработки металлов подразумевает использование специальных инструментов высокой технологичности резания. За счет сочетания приспособлений и их техники вращения, возможна работа с деталями разнообразных конфигураций.

Являясь одним из распространённых и доступных способов производства деталей вращения, токарная обработка производится с применением станков токарной группы. Данный технологический процесс основан на съёме лишнего слоя материала с вращающейся заготовки вследствие чего получается готовое изделие. При этом соблюдаются геометрические размеры и шероховатость поверхности согласно графического и текстового содержания чертежа.

Такая обработка осуществляется за счет точной комбинации двух движений:

- главного движения, т.е. вращения заготовки, закрепленной в патроне станка;

- движения подачи, которое совершает сам инструмент в процессе работы.

Различные вспомогательные инструменты и приспособления, которые задействованы на станках токарной группы, обеспечивают выполнение определенных задач, в зависимости от технологического предназначения. В этом деле, основными инструментами являются резцы, классифицирующиеся на: чистовые и черновые по характеру обработки; прямые и отогнутые по форме и расположению лезвий относительно стержня; проходные для проточки, подрезные для торцов, а так же расточные, фасонные, отрезные, резьбовые и канавочные.

Еще одним важным инструментом считаются свёрла. Несложно догадаться, что их используют для рассверливания и сверления отверстий разного диаметра в теле заготовок.

Имеется ряд дополнительных инструментов, которые также играют немалую роль в промышленном производстве, где требуется токарная обработка металлов:

- Обработку отверстий после сверления производят с помощью зенкеров по

11,12-13квалитетам; - Развертки обеспечивают чистовую обработку полученных отверстий – убирают шероховатости внутри, придают правильную округлую форму и пр.;

- Резьба, если не используются резцы, нарезается с помощью метчиков либо плашек.

- Не редко используются зенковки для получения конических или цилиндрических углублений.

На станках в металлообработке производят множество манипуляций с заготовками. Так, основными токарными операциями считают:

- Обточку конических и цилиндрических поверхностей детали или отверстий;

- Подрезку торцов;

- Нарезание резьбовых элементов внутри и снаружи изделий.

С помощью копировальных приспособлений на станках токарной группы, выполняют фасонную обточку тел вращения, расточку отверстий и пр. К слову, подобные виды работ можно выполнить и вручную, но, соответственно, время на изготовление будет затрачено намного больше.

Для приведения деталей в состояния полной готовности на токарных станках выполняются, такие операции как:

- сверление,

- накатка,

- притирка,

- зенкерование и развёртывание отверстий,

- нарезание резьбы метчиками и плашками,

- шлифование переносной головкой.

Таким образом, металлообработка с использованием токарных станков предполагает получение изделий в готовом виде, соответствующих заданным стандартам по качеству и функционалу.

Классификация станков токарной группы включает в себя следующие виды:

- Токарно-винторезный станок – является универсальным продуктом машиностроения. Его технологические возможности позволяют вести обработку широкого спектра разновидностей деталей.

- Револьверные станки используют, в основном, для обработки некрупных сложных по форме деталей;

Токарно-карусельные станки относят к классу средних и тяжелых станков. Их предназначение - металлические детали большого диаметра (

500и более мм); - Токарные автоматы – автоматизированная техника, в которой манипуляции проводятся практически без участия человека. Рабочий только следит за корректной работой агрегата и подгружает заготовки при необходимости;

- Полуавтоматические многорезцовые станки применяют для обработки многоступенчатых валов в масштабном производстве. Эти станки могут одновременно выполнять несколько разноплановых операций с подключением большого количества различных видов инструментов (до

10резцов). Такие механизированные машины способствуют повышению производительности труда и объёмов выпуска продукции в разы.