Прорезание канавок и отрезание заготовок

Согласно требований технологического процесса на производстве ступенчатых валов и подобных деталей в местах переходов от одной ступени к другой должна протачиваться специальная канавка.

Она нужна как для выхода шлифовального круга в процессе шлифования меньшей ступеньки, так и для выхода резца при нарезке меньшего диаметра наружной резьбы. В зависимости от назначения и размера (диаметра) ступени вала канавки имеют утверждённые, стандартные размеры.

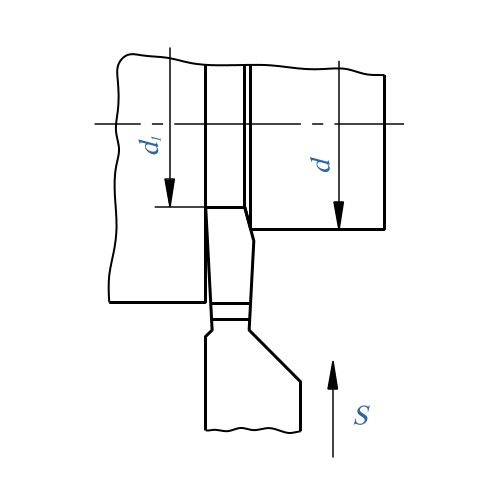

Вытачивание канавки с поперечной подачей

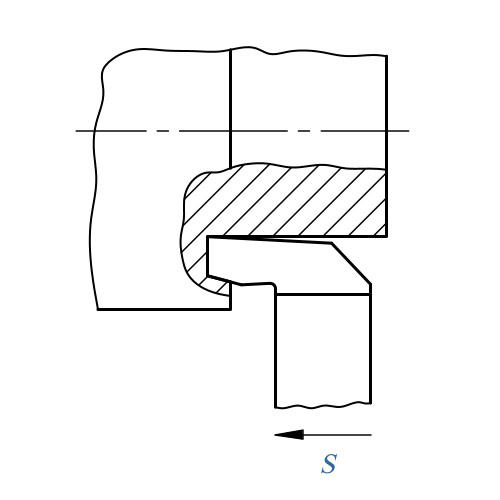

Вытачивание канавки с продольной подачей

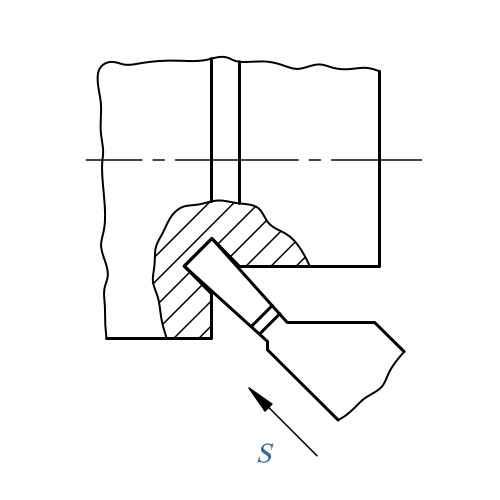

Обтачивание с поперечной и продольной подачей

Канавки, предназначенные для выхода шлифовального круга исходя из того, какая именно поверхность ступени вала выбрана для шлифовки, делятся на три вида:

- при обработке ступени по цилиндрической поверхности;

- при шлифовании ступенек по торцу;

- в случае шлифовки по торцу и цилиндру.

Согласно технологии производства канавки под выход шлифовального круга прорезаются только специальными фасонными («канавочными») резцами, удерживаемыми в специально предназначенных для этого резцедержателях. В первом случае канавки должны обрабатываться только с поперечной подачей, канавки второго типа – продольной подачей, а канавки последнего типа двумя подачами одновременно (продольной и поперечной подачами).

Отрезные операции

В случае необходимости отрезки прутка или готовой детали, закреплённой в патроне токарного станка, используется отрезной резец, а сам процесс отрезания производят с поперечной подачей режущего инструмента.

Из-за конструктивных особенностей (малых углов при вершине в плане и малых размеров сечения головки) отрезные резцы плохо отводят тепло, поэтому интенсивно изнашиваются в процессе эксплуатации. Причём наибольшую температурную нагрузку получает вершины резца, поэтому они изнашивается в первую очередь, снижая возможную скорость резания в сравнении с работой проходных резцов в процессе продольного точения.

При отрезании нужно обязательно использовать СОЖ для обеспечения отвода образующегося тепла и смазки режущей зоны. Её применение позволяет облегчать выход стружки из канавок и снизить силы резания.

Чтобы улучшить характеристики отрезных резцов их выполняют со специальными переходными режущими кромками.

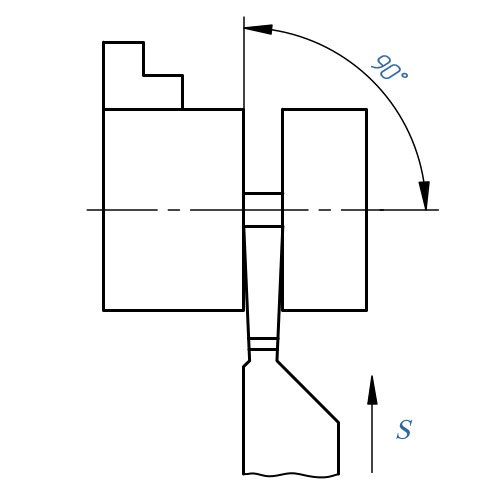

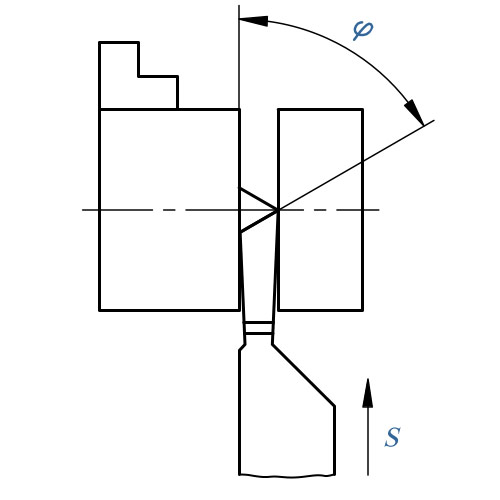

Как показано на изображениях ниже, прорезные и отрезные резцы могут иметь разные угол φ. Причём при параметре φ = 90° во время отрезания правой части заготовки она может отломаться даже, когда резец не дошёл до центра, чем вызывает неприятную ситуацию. К тому же на отрезанной части заготовки останется бобышка, на удаление которой придётся потратить дополнительное время и усилия. Кроме того, в процессе такого отрезания на левой части заготовки может получиться раковина, которую также придётся дополнительно обрабатывать.

Отрезной резец φ = 90°

В случае, когда показатель φ < 90° при отрезании, бобышка на отрезаемой части остаётся весьма маленькая или отсутствует полностью, а на левой части заготовки остаток дорезается полностью дальнейшим движением резца.

Отрезной резец φ < 90°

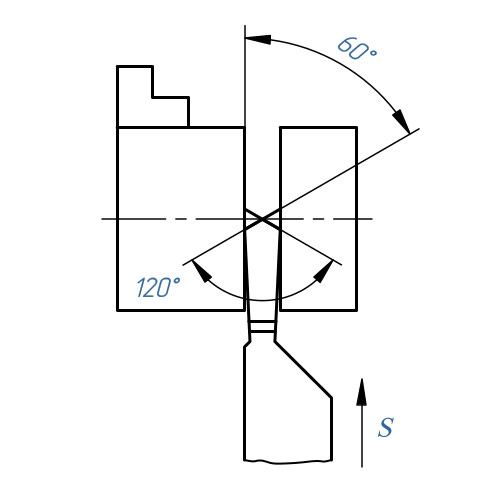

Технологически повысить производительность токарной обработки при отрезании получилось благодаря применению твердосплавных материалов в производстве резцов и, снабжая их особой геометрией (такие режущие инструменты имеют две симметрично расположенные режущие кромки). Обычно угол φ у таких резцов не превышает 60 – 70°. Благодаря тому, что у таких инструментов больше масса металла у вершины и длинная режущая кромка у них термодинамическая нагрузка на единицу длины режущей кромки меньше. Если сравнивать с резцами, имеющими φ = 90°. В итоге резцы с φ 60 – 70° обладают большей износостойкостью и более высокой допустимой скоростью резания.

Отрезной резец с двумя режущими кромками