Фрезерование пазов типа «ласточкин хвост»

Машиностроение, как ведущая отрасль мировой промышленности, характеризуется точностью измерительных работ проводимых при изготовлении деталей и прочих компонентов. При разработке станков и механизмов в этой сфере промышленного производства часто используются всевозможные пазы, включая так называемые Т-образные, и пазы типа «ласточкин хвост». Данные конструктивные элементы служат, в основном, в качестве направляющих для линейного перемещения подвижных частей машин.

Пазы типа «ласточкин хвост» получили широкое распространение в конструкциях фрезерных станков, где они используются в качестве направляющих для рабочих органов, перемещающихся по координатам XY и Z, а так же для крепления вспомогательных элементов.

Для того чтобы убрать люфт и в тоже время создать условия для нормального перемещения рабочих подвижных частей станка использующих соединения по типу «ласточкин хвост» в обязательном порядке нужно проводить регулировку которая производится с помощью клиньев или прижимаемых планок.

Неоспоримым достоинством таких направляющих, применяемых в разнообразных машинах и механизмах, является простота и максимальная компактность.

Технология обработки ласточкиного хвоста включает в себя две последовательные операции:

• Сначала используют концевую фрезу для фрезеровки паза прямоугольной формы;

• На втором этапе фрезеруются скосы с применением специальной фрезы для ласточкина хвоста.

Стоит отметить, что фрезерование нешироких пазов типа «ласточкин хвост», обычно встречающихся в конструкциях небольших деталей, можно производить за один проход, всё теми же специальными угловыми фрезами.

Как уже было сказано, «ласточкин хвост» наиболее интересен, с точки зрения обеспечения подвижности конструктивных элементов в различных агрегатах. Этот тип направляющих считается не только удобным, но и проверенным на протяжении достаточно длительного времени. Сегодня соединения использующие сопряжение типа «ласточкин хвост» применяются для:

• Металлообрабатывающих станков;

• Систем точных линейных перемещений в оптических устройствах;

• Систем навеса дополнительных механизмов в стрелковом оружии;

• Строительства деревянных объектов (сцепка брёвен между собой) и пр.

Компактность и эффективность такого типа пазов максимально отвечает технологической задаче многих производств.

Качество работы узлов и механизмов в машиностроении во многом зависит от точности угловых размеров отдельных деталей. Такими деталями и механизмами являются, например: конические роликовые подшипники, применяемые в силовых агрегатах; конические хвостовики режущих инструментов; конические отверстия металлорежущих станков для установки в них оправок с инструментом; всё те же направляющие, использующие соединение типа «ласточкин хвост»; приборные оптические призмы и пр.

Каждая часть машины, отвечающая за определённую функцию, может бесперебойно работать только при условии соблюдения заданных размерных показателей и допустимых отклонений которые закладываются разработчиком.

Обычно, контроль пазов «ласточкин хвост» обеспечивается с помощью специализированных шаблонов, которые позволяют с большой точностью контролировать симметричность и высоту соединения, а также угол наклона боковых сторон. В некоторых случаях, целесообразно воспользоваться штангенциркулем со специальными губками. Однако, есть и косвенные измерения, значительно превосходящие по сложности вышеперечисленные методы.

Суть косвенного измерения заключается в поиске другой величины, отличной от искомой, по результатам которой и определяются требуемые размеры.

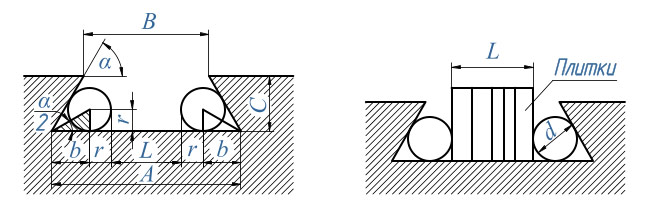

Например, если паз «ласточкин хвост» задан углом наклона сторон α, высотой С и шириной А, то возникают некоторые сложности в проведении измерений. Значение угла α и высоту С измерить легко, в отличие от ширины А, которую в виду особенностей измерительных приборов либо вовсе невозможно измерить либо результат будет с большими погрешностями.

Даже если бы вместо значения А был известен размер В, то и тогда измерение осталось бы крайне затруднительным, т.к. острые кромки могут сминаться под действием измерительного давления, да и на самих остриях кромок могут быть небольшие заусенцы и вмятины.

В таких случаях прибегают к альтернативному косвенному измерению и последующему расчёту, с использованием следующих формул:

b = r ctg α / 2

A = L + 2r + 2b

Определить ширину паза, таким образом, возможно с помощью двух калиброванных роликов, номинальный диаметр которых выбирается с учётом того, чтобы толщина мерных плиток (размер L) была меньше размера В.

Предположим, что заданы следующие размеры:

А = 80 мм;

С = 15 мм;

α = 60°.

Тогда

А = L + 2r + 2b

Примем диаметр мерительных роликов равным 10 мм. В этом случае, рассматривая заштрихованный треугольник на рисунке выше, можно написать:

b = r ctg α / 2 = 5 × 1,732 = 8,66 мм;

L = А – 2r – 2b = 80 – 10 – 2 × 8,66 = 52,68 мм.

Таким образом, в данном случае нужно составить набор плиток по размеру L = 52,68 мм и произвести измерение.